感应

我们拥有中频、高频、超高频等多台设备及多年让热处理经验

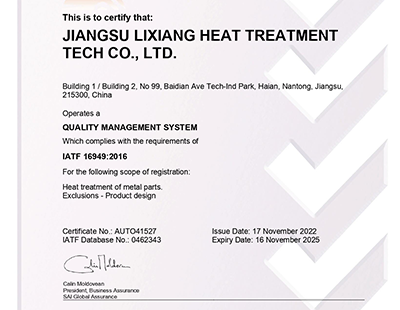

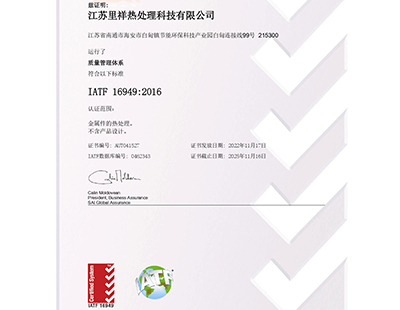

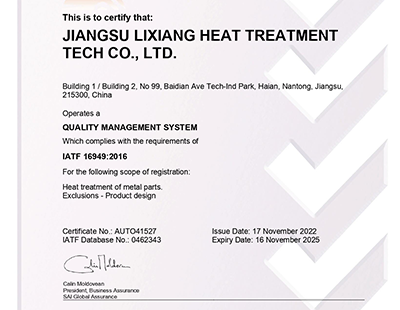

Honor and qualification

即便任务完成的轻而易举,也请把它看作一次偶然的运气,兢业的磨练才能谱出动人的乐章。

提升质量的条件有两种,时间充裕与心态从容。轻重缓急,抽丝剥茧。

采取行动前对于可能出现的局面,养成事先假设多个情境的习惯。

麻烦的事情数不胜数,抱着好奇心挖掘分析,就能发现其中蕴含的提示与珍宝。

执行任务之前、当下、之后,反复思考自己的想法、目标、关注点,准备好背后的答案。

人与人之间的连接建立在生产、客服、改善的循环,因为凡事皆与人有关。

任何时候都请怀着体贴的心,任务不仅是实质需要,也是为下个承接者的愉悦而努力。

发现伙伴身上的优点,请不吝进一步赞誉和启迪对方,让对方能找到养分供应的提示。

保持与团队相同的步调很重要,但别忘了培养个体独立思考、交换意见的才能。

信息是自信的燃料,请重视眼下点滴的累积。

最重要的是,我(们)是否确实面对?是认真还是敷衍?是正面看待还是旁观心态?

世界上并不存在与自己毫无相关的事情,微小的变化能带动整个系统巨大的连锁反应。

想法多的时候要细腻地用,重要的事情请轻婉地道来。

高效的陈述不在于表达多少,而是维持使对方理解的姿态。

决定方案确认步骤,备妥要素反复检视,提前部署随时备战。

与其惴惴不安不如心怀感激,感激挑战本身就是命运的眷顾。

长时间书写后,笔该怎么搁置?搁笔的姿势就是素质的体现。发劲提笔,优雅收尾。

共享修正的能力,第一步就是简化,思路尝试从“别做什么”开始,从“该做什么”结束。

经验有时是让双手腾不出空暇的负担,若不能轻装上阵就无法接纳新的想法。

由于无法明确掌握事态的发展而复制过往的成功模式,不是忠于自我,是拙劣的模仿。

尽可能具体而深入的思考并理解他人,一次次的推翻与重建,这就是人与人之间的热源。

自尊不是该被表露于外的东西,缺乏坦承而孤立是错失请教的惋惜。

请务必珍惜每一段缘分,是人是事是时是地是物。

单纯觉得有趣的想法为基础,请再往前迈进一步加上自己对于事物的理解或诠释。

将"我"这个躯壳导入新的概念、催生新的发想、习得新的技艺的能力,此为活着的证明。

保持对目标的热情,关键在于达成后带给牵涉其中的人幸福,并且融入其中。

以全新的观点检视理所当然的事物,挖掘普遍存在中潜藏的无限创意。

一石二鸟之计代表着双重的机会,而双重的机会暗示着双重的风险。

绝大部分的失败都会随着以条件不足作为慰藉暧昧地消逝,我们不轻言败,我们笃慎研败。

任何工作背后都离不开无数单调乏味甚至枯燥的努力,因为工作的本质就是好事多磨。

工作区分为两种,一种是任务需要赋予的,一种是自我设定创造的。

发明并非仅限于创造新事物,酿造出新的方法吧!那些让大家感受幸福的方法!

每天都以初次见面的姿态示人,让周边的人对与你互动充满期待。

问题不隔夜,当下就解决。召集!决策!

追求优质生活提案享受极致服务,此后用心转注到工作中,因为使人感动就是我们的目标。

待人处事讲究身段,当以温婉轻柔包覆,像交换礼物般沟通。

除了单纯的道谢,试着说出自己的感想,让这份感想作为回礼,创造令对方开心的回忆吧!

观察力和想象力其实是体恤的表现方式,对周遭的事物漠不关心容易错察先机。

交友必胜我。挺直背脊面对自己的不足,勇敢接受技不如人的事实。

仔细淘米留意火候和水分,煮一锅口感绝佳的白米饭。质朴中考究,生活如此,艺业如此。

拨开看似已然妥帖的面纱,以超越今日的完美为目标。

言谈沟通运用起承转合,理解事物运用起承转合,组织计划运用起承转合。

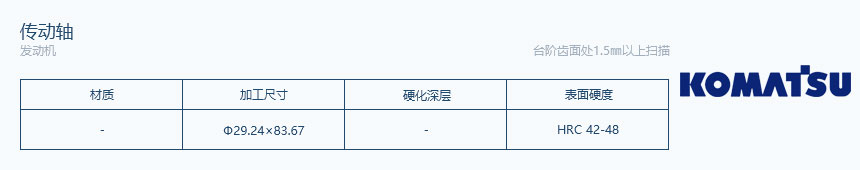

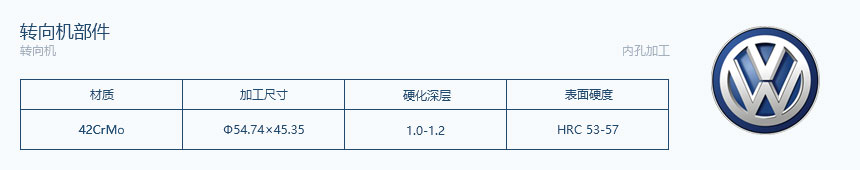

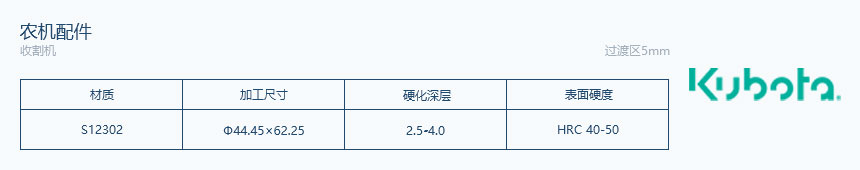

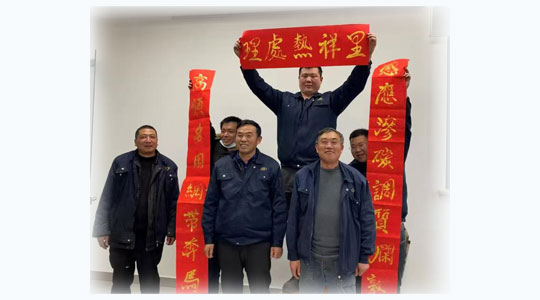

协同客户探讨所需热处理技术

采取相应工件适配的热处理工艺

时刻把控制程的质量检验成果

严格遵照体系规章迭代求精

里祥兢业于热处理技术研发,致力符合客户最适配的工艺需求

不影响心部组织的情况下生成表面硬化层从而提高耐磨性、表面硬度及疲劳寿命的表面硬化工艺。

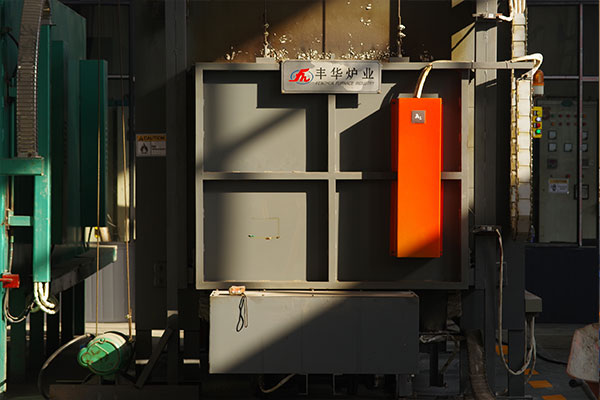

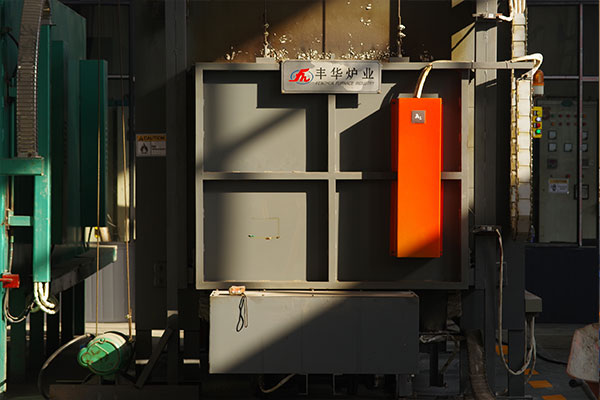

我们拥有中频、高频、超高频等多台设备及多年让热处理经验

渗碳是一个将碳引入至固态铁合金中的表面硬化处理。将金属的温度加热至转变温度并在按照预设时间在该温度保持即可实现。渗碳后,将零部件淬火,以加强渗层的表面硬度。而心部不受影响。

渗碳与淬火制造出的硬表面耐磨性强。不仅如此,经过此处理的材料心部柔软,可避免冲击荷载故障。和表面淬火处理不同,该处理方式常用于深层渗碳处理。

渗碳是一个在低碳钢(一般含0.25%的碳)表面渗入碳及其它合金元素的热化学扩散处理。碳扩散深度及相应的有效的淬硬层深度(ECD)不尽相同,渗层浅的可低于2mm,深的可达4至6mm。整个处理过程包括三个步骤:

在箱式炉中进行热化学处理,并进行淬火,以在880至980°C的富碳介质环境中将碳渗入物质表面。

在油、聚合物/水溶液或盐中淬火过后即可实现硬化。

随后进行回火。回火温度及保温时间视产品之要求与应用条件而定。回火过程将峰值内应力降至Z低,并减少起裂

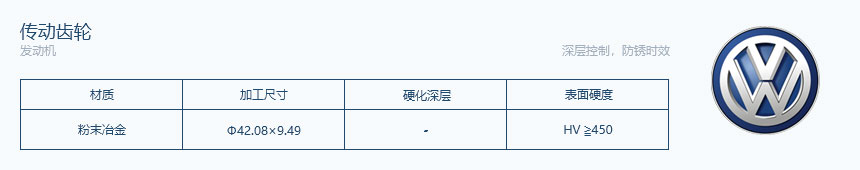

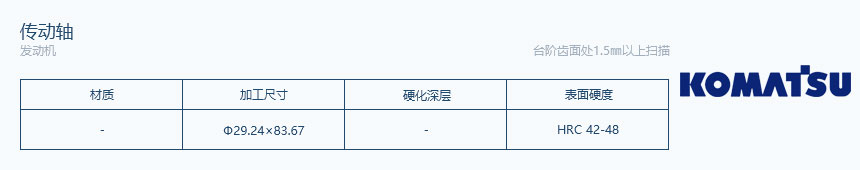

主要应用于汽车的传动齿轮与传送轴,风力涡轮机与泵的零部件,以及要求长时间使用的及在高冲击荷载下使用的零部件。多种钢材均可渗碳。可通过对合金元素以及工艺参数的选择以实现坚硬耐磨表面与强韧心部的独有结合。

碳氮共渗是一个在奥氏体温度以上(高于A3),添加氮(通过NH3气体)且与渗碳类似的对表面硬化处理的工艺过程,可通过生成的表面硬化层提高抗磨损性与表面硬度。

碳氮共渗主要用于生产坚硬、抗磨损的表面,能获取较常规渗碳更高的表面硬度。与渗碳相比,碳氮共渗所需的温度较低,因此可减少形变。较低的淬火速度可降低淬裂倾向。

(奥氏体)碳氮共渗是一个将碳和氮渗入零部件表面,通常是同时渗入其表面的一种热化学处理。该处理需在较低温环境中进行,一般来说,该过程比渗碳的时间短,因此,零部件不易变形。扩散的氮对奥氏体起到稳定化作用,且能降低临界淬火冷速,因此,可提高钢材淬透性。

碳氮共渗后的低碳钢,可使用的油等较温和的淬火介质来替代原来所必需的水淬火,从而可减少变形。

碳氮共渗通常在一个温度在820至900°C之间的气体环境中向碳素钢或低合金钢的表面添加0.5至0.8%的碳以及0.2至0.4%(<5%)的氮。扩散时间过后,直接将零部件置于油中淬火。得到的淬硬层深度(CHD)通常不大于0.7 mm,且该厚度不仅与碳氮共渗的深度有关,还与淬火温度、淬火速度、钢材的淬透性以及零部件的尺寸息息相关。在150至200°C的低温下进行回火完成热处理,以获得更高的硬化层范围,减少脆性,并取决于使用的摩擦环境。

奥氏体碳氮共渗已成功应用于对抗磨损性能要求高,且渗层深度在0.1至0.75之间的常规性大规模生产的零部件,以及小型零部件。主要应用包括:

齿轮与轴;活塞;滚筒与轴承;液压、气压与机械及误差控制系统的控制杆。

主要用于提高碳素钢的抗磨损性与疲劳强度。

诸多钢材料从碳素钢到低碳钢(降低铝含量)可采用碳氮共渗工艺,碳含量Z高为0.25%的低合金钢,易切削钢以及烧结钢。

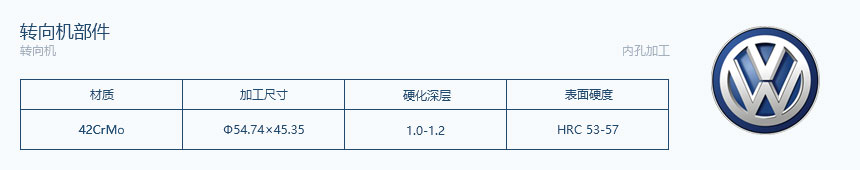

中性淬火亦称为马氏体化或淬火硬化,是一个用于获取钢材高硬度/强度的热处理过程。该处理包括奥氏体化、淬火与回火处理, 目的是取得回火马氏体或贝氏体组织。

工具钢:经过淬火后方具有高硬度、耐磨、耐高温、及理想的切削性能。

马氏体不锈钢:淬火处理后,此类钢材方可达到其最佳的防腐蚀性能。

各类钢材:部件成形期间,(在热处理之前),材料相对较软,因此,易于切削。

此处所述之淬火处理为典型的中性淬火,即,部件的钢表面的化学成分在处理过程中并不会改变。

直接淬火硬化是钢淬火中最常见的做法。

第一步,分阶段将材料加热至淬火温度,淬火温度视钢材的类型而定,一般在800至1220°C之间。在730至900°C(具体温度视钢材类型而定)时,钢的组织结构会转变为奥氏体。

第二步,在淬火温度、奥氏体化温度以同时完全均衡部件的温度,并将微结构转化为奥氏体。NB:降低比容积。

第三步,直接在冷媒介中对奥氏体化温度下的部件进行淬火处理。此类淬火介质通常为水、熔盐、油或高压氮,具体介质则视钢材类型与部件的尺寸而定。淬火速度必须够快以防材料又变回原来柔软的结构。

工程钢:

驱动轴、承载环、框架、叉车前叉、螺母与螺栓、调换等重载部件

工具:切割、锤击、滚轧,即,冷却及热处理的各种模具

铸模:切割、滚轧、冲压、锤击,以及塑料与铝铸造,及挤压模具

其他:各类种尺寸弹簧、抗腐蚀性能要求较高的不锈钢(食品与医疗行业)

等温淬火是一个适用于生成被称为贝氏体组织的中、高碳黑色金属的热处理过程,用于提高强度,韧性并减少形变。首先将部件加热至淬火温度,之后,迅速冷却至马氏体起始(Ms点)温度之上,并保持一段时间,以便生产出理想的贝氏体组织。

等温淬火是一个能使金属产生如下理想机械特属性的淬火过程:

在给定硬度下提高延展性、韧性及强度

防震

降低形变,特别是能降低较薄零部件的形变。

通过以下方式对钢材进行等温淬火:

将温度升至等温淬火的范围内,通常为790°-915°C(1450 -1675°F)。

在(熔盐,或偶尔油)浴中淬火,在260°-370°C(500-700°F)之间温度保温。

保持一定时间,以便其转变为贝氏体微结构。

冷却至室温。

等温淬火主要用于为了达到一定的韧性而将介质硬化至35至55HRC的高碳钢的强度,同时,还可减少形变。该处理技术广泛用于汽车紧固件等其它要求灵活性与韧性最大化的零部件。

一般而言,等温淬火适用于横截面积较小的金属薄板或金属条。尤其适用于对韧性要求较高的薄片碳钢部件。

等温淬火对高碳铁合金及球墨铸铁介质的效果最佳,如,AE 1045至1095、4130,、4140、5160、6150 (C45至C100、25CrMo4、42CrMo4、50CrV4),以及要求硬度在38至52之间的材料。

以下列举业界对二次淬火的广义操作

1. 使部件经受两次完整淬火操作。

2. 先退火后淬火的常规连贯操作。

3. 渗碳部件的芯部一淬表面二淬操作。

4. 奥氏体化细化晶粒之后的二次操作。

5. 深化渗层深度在长效渗碳之后的二次操作。

可对在长时间的高温条件下零部件核心部分成长的晶粒进行尺寸及组织上的细化

防止渗层中残留奥氏体过多

减少或限制形状复杂的零部件的形变

优化心部及表面的硬度

无论是一次还是二次淬火,都必须在最终淬火之前立即对渗碳零部件执行中间退火。该热处理包括在Ac1温度下执行的退火(即,在约为600-650°C的温度下执行并在此环境下保持一段较长时间),以及之后的缓冷。

由于执行了中间退火,因此可借助析出碳化物来减低奥氏体中含碳量,并防止在随后的表面淬火过程中形成过多残留的奥氏体。此举还可降低形变。

二次淬火常用于可获取深渗层而进行的长时间渗碳或在长时间的奥氏体化步骤之后的表面处理。该技术主要应用于航空航天行业的临界齿轮,风力涡轮机或施工车辆的大型齿轮,或其它大型锻件。

回火是一个为了达到理想之硬度/韧性比而在低温环境(A1以下)中进行的热处理过程,通常在中性淬火、二次淬火、其它渗碳、碳氮共渗或感应淬火后进行。

淬火可使某一钢种达到其最大硬度,但是降低材料的韧性。回火可降低材料硬度,并提高韧性。可根据特定的应用环境利用回火调整材料的属性(硬度/韧性之比)。

回火温度会随要求与钢种的变化而变化,通常在160°C至500°C或以上。一般在具有保护性气体选项的回火炉中进行回火。保护性气体可防止物体表面在该过程中发生氧化,且该气体主要用于高温回火。对部分钢种而言,在回火中的温度和保温时间是相当重要的参数;延长保持时间可相当于提高回火温度。在特定的温度范围中会发生回火脆性,而这也视钢种而定。应避免在该温度范围内回火。钢材供货商的钢材清单中会显示此类范围,并会根据各硬度要求给出最合适的回火温度。

回火主要分为以下三种类型:

在160-300°C下的低温回火,主要用于表面硬化零部件以及冷加工工具钢。硬度要求一般为60 HRC。

在300-500°C下对弹簧钢执行的回火,主要用于弹簧钢或类似零部件。硬度要求一般为45 HRC。

在500°C或以上执行的高温回火,主要用于淬火及回火钢,热加工工具钢及高速钢。其硬度可从300HB至65HRC不等,具体情况视材料而定。

退火是一个用于降低材料硬度、提高塑性,并消除内应力的热处理过程。

根据材料的理性性能可将优势分为以下几类:

1.便于加工

2.具有尺寸稳定性

3.提高机电性能

退火是一个通用概念,可根据温度进行分类。退火可用于:

软化金属,便于加工

消除之前处理中产生的内应力(常用于在不折断材料的前提下进行其它处理)

改善粗晶粒结构

在固溶体中添加合金元素

如果要求完成表面光亮的话,可在真空或还原性气氛中进行退火,而在空气中处理后,零件往往还需进行后续加工,在吸热式/中性气氛环境中,零件能保持不脱碳,但最终表面并不光亮。

主要用于半成品,如,锻件、冷作板材及线材、铸件等。

所有金属均可使用各种退火处理。

正火处理旨在为钢材提供一个均匀、晶体细微的组织。可利用该处理过程获取预期的组织,并确保钢材的机械性能。

锻造、热轧或铸造后,钢材微结构通常并不均匀,会含有大型晶体以及贝氏体、碳等多余的结构成分。此类微结构会对钢材的机械性能以及切削性产生不利影响。经过正火处理后,钢材会得到一个均匀、晶体细微的组织,且其性能与切削性均在预期范围内。

正火处理时,会将材料加热至与淬火温度(800-920°C)相近。新的奥氏体晶体会在此温度下形成。奥氏体晶粒的尺寸比之前的铁素体小得多。加热及短暂的均热时间之后,将零部件置于空气(气体)中自由冷却。在冷却过程中会形成新的铁素体,其晶粒更细。在某些情况下,会在保护气体中加热、冷却,以防氧化或脱碳。

正火主要用于碳钢及低合金钢材以便在锻造、热轧与铸造之后对组织进行正火。正火后材料的硬度视钢材的尺寸分析及所使用的冷却速度(约为100-250 HB)而定。

在金属产品表面执行应力消除,以便将结构中的剩余应力降至最低,因此,降低零部件在进一步生产或最终使用中发生形变的几率。

避免机械加工或结构焊接造成应力累积,在后续工序中产生的不受控形变。

通常在粗加工之后、抛光或磨削等最终的精整加工之前执行应力消除。

尺寸公差小,且需要进行双重热处理的零部件必须执行应力消除。

通常在 550至650°C的温度下消除钢部件的应力。均热时间约为一至两小时。均热时间过后,必须将零部件置于炉子或放在空气中缓慢冷却。缓冷速度非常重要,可避免因材料温度差异而引起的张力,对较大型零部件的应力消除由其重要。

必要时,可在充满保护气体的炉子中消除应力,以防表层氧化。在极端条件下,可使用真空炉。

应力消除温度取决于合金的类型,铜合金的温度为150-275°C,而黄铜零部件则为250-500°C

应力消除并不会改变材料的结构,也不会对其硬度产生较大的影响。

要执行应力消除的淬火及回火部件必须在低于之前的回火温度、大约在50°C的温度下进行,以免影响硬度。

若在氮碳共渗之前进行应力消除,则应在高于600°C的温度下执行。

也可为铜与黄铜零部件消除应力。通常需对不锈钢进行高温固溶热处理。

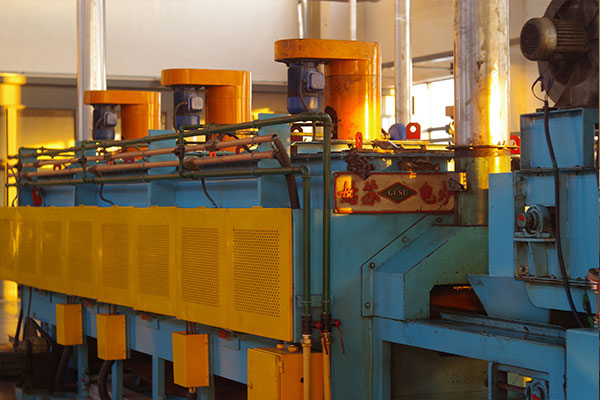

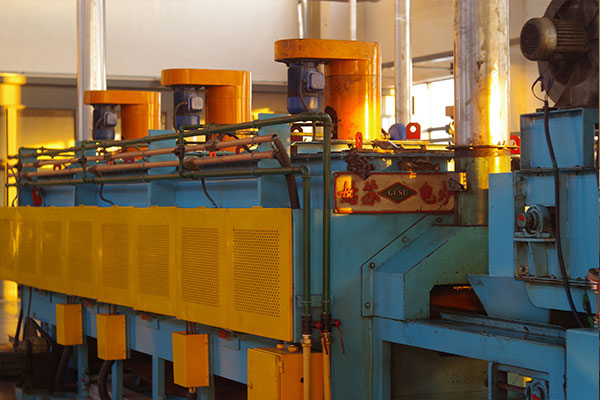

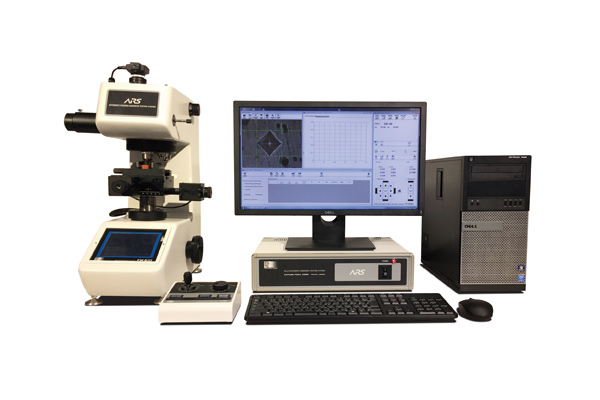

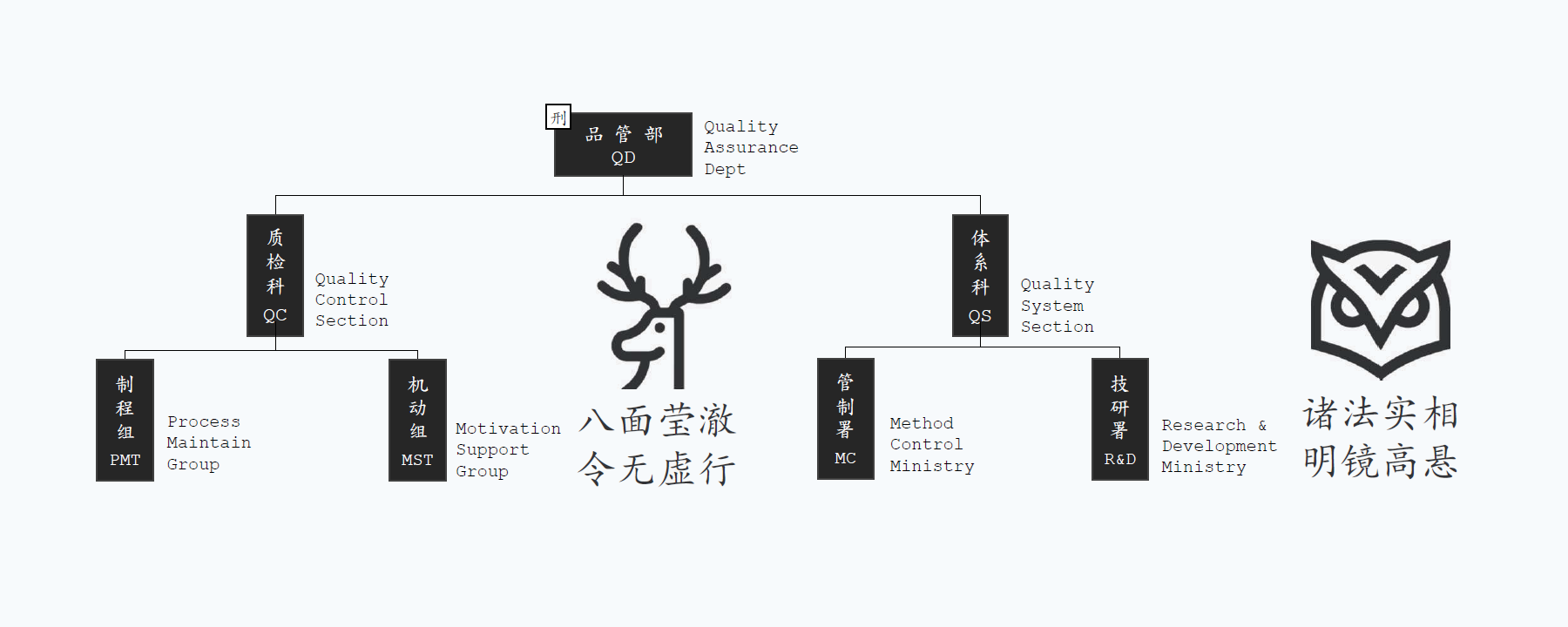

里祥拥有包含热处理加工,表面处理、质量检测、金相分析等设备一应俱全,为客户提供高品质的服务

海安县白甸镇节能环保科技产业园

0513-69950699

lijunhua@lxheattech.com

http://www.lxheattech.com/

13918576164

涂经理

江苏里祥热处理科技有限公司,位于江苏省南通市海安市,为经营专业热处理之台资企业,专营低/中/高/超高频感应、淬火、调质、渗碳、碳氮共渗、氮化及配套表面处理工艺、质量分析等项目。

我司拥经验丰富的精英团队,传承台湾“颢泰工业”、上海“里祥精密”、上海“海上热处理”,具备三十年以上热处理资源储备,品质是我们秉持的核心理念,里祥诚挚地邀请您成为我们一站式热处理配套体系的大家庭。

尽管里祥有着深厚的历史传承,我们当本着承先启后的新创理念,始终相信唯有活络的工作氛围以及流畅的部门沟通,才能在积极态度响应的基础上,更好的来为热处理产业做出贡献。

在知识的航道上同事们一起学习成长,勇于挑战新观点、乐于拥抱新观点,我们期望里祥不仅是滋养才能的温床,更是孕育知性的乐土;在收获的喜悦里发光,在擅长的领域里发热。

质量第一,信誉至上,

持续改进,顾客满意。

-上海里祥精密2003-12

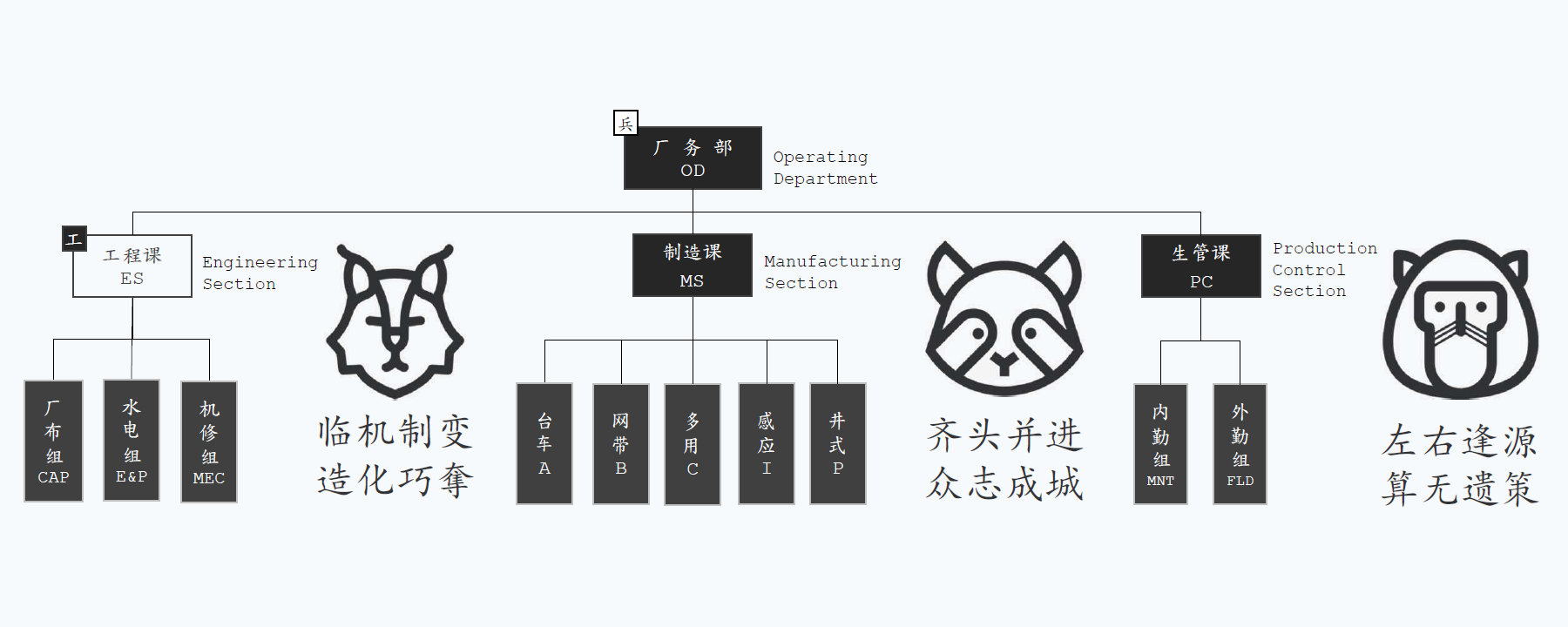

灵机制变,造化巧夺;

齐头并进,众志成城;

左右逢源,算无遗策。

-里祥厂务部20周年

疏难解惑是我们积极创新的动力

传道授业是里祥人才永续的源泉

通知达理是我们致臻致善的使命

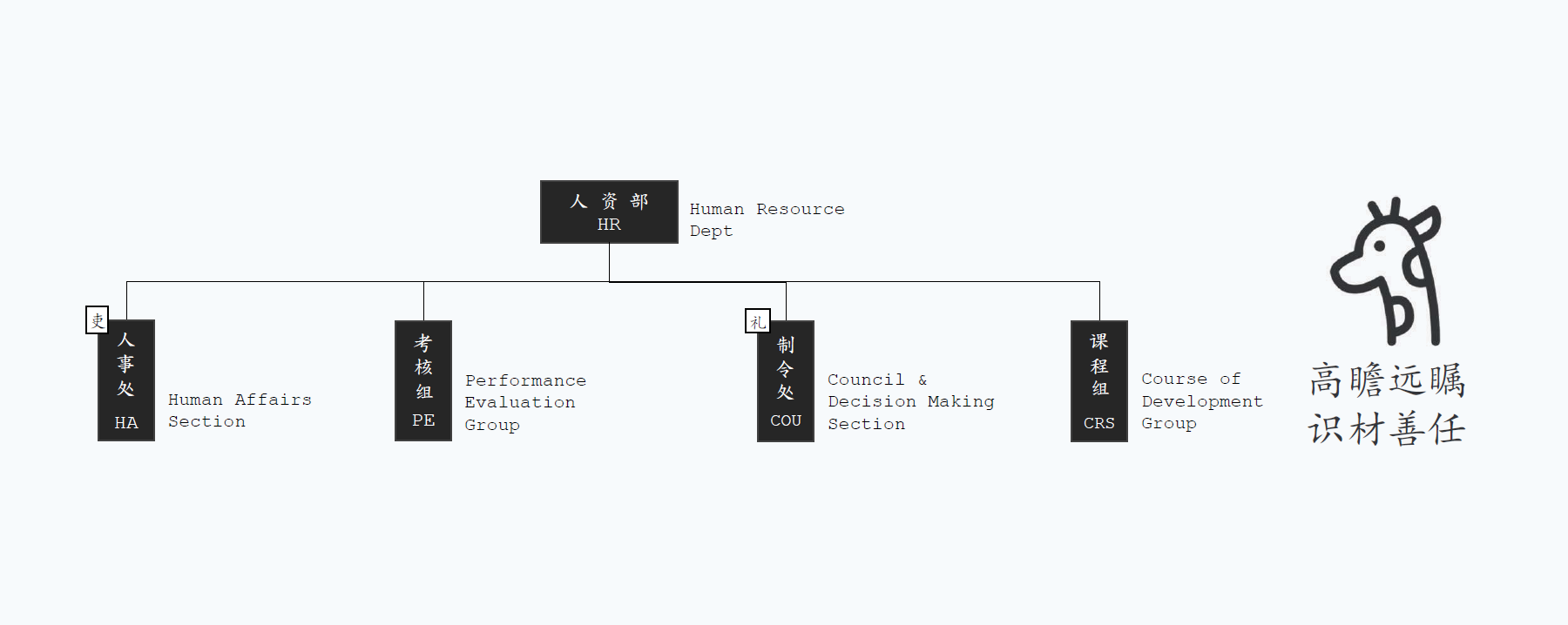

兴业安居是里祥化育树人的初心

- 李鸿漳

0513-69950699

来电咨询